气保焊管管焊接小车焊缝成型差产生原因

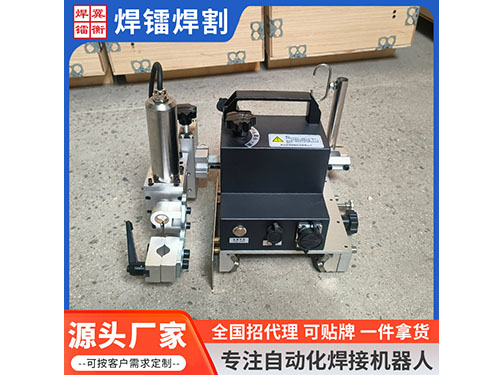

气保焊管管焊接小车,所谓的气保焊管管焊接小车其实是一种自动焊接设备,属于焊接机器人的一种。气保焊管管焊接小车运用磁吸式焊接小车绕管爬行的焊接方法,实现了管道360度全自动焊接。

焊缝成型差产生原因:

a、焊接规范选择不当;

b、焊枪角度不正确;

c、焊工操作不熟练;

d、导电嘴孔径太大;

e、焊丝、焊件及保护气体中含有水分。

防止措施:

a、反复调试选择合适的焊接规范;

b、保持合适的焊枪倾角;

c、选择合适的导电嘴孔径;

d、焊前仔细清理焊丝、焊件,保护气体的纯度。

对焊接熔池进行冶金处理,主要通过在焊接材料(焊条药皮、焊丝、焊剂)中加入确定量的脱氧剂(主要是锰铁和硅铁)和确定量的合金元素,在焊接过程中排除熔池中的FeO,同时补偿合金元素的烧损。

严格控制线能量:根据T8/5的计算公式和三维热传导条件下的焊接线能量,计算出箱型构件角部加热热效率和埋弧焊佳出线能量范围为13812J/cm2-40492J/cm2。在实际焊接过程中,取计算线能量的中间范围值,焊接线能量应控制在23-37KJ/cm2的佳范围内。从而控制焊接线能量的输入,控制厚板的焊接质量。

制造企业在引进外洋的生产设备或新设计的产品过程,从引进到消化吸收比较多的是封闭在企业内自行解决,很少组织产学研的联合消化、创新的攻关,造成不断引进。其实产学研的结合对企业来说能够获得多的信息和多方面的分析意见,帮助企业快地掌握和吸收;而对高校和院所来说,也能获得多、具有体、更详尽的外洋优良技术资料,有助于进一步改进、创新。企业应提供多的平台,更充分发挥和体现主体的作用。

以新疆石油建设工地现场管道自动焊接机为例,传统的手工电弧焊打底、半自动填充覆盖大直径管道的施工方法,焊缝成型时间约为4小时。然而,仅需要2分钟,热焊接5分钟,填充1和2分钟5分钟,填充3和4分钟6分钟,垂直填充和焊接6分钟,覆盖4分钟,以及形成接头总共28分钟。

在全位置管道焊接过程中,焊枪的位置不断变化。由于地球引力的影响,熔池在不同位置的表面张力差异很大。为了保护焊接质量,要求焊接参数随位置变化。现场施工管道自动焊接机的控制系统都增加了位置传感功能,可以一次实现各层焊接参数的自由设置和平滑过渡,即焊接专家库系统,同时向用户开放使用权限,用户可以在此平台上独立设备所需的焊接工艺。所需的焊接参数预先预置在系统中,预置的焊接参数可以在施工现场打开直接调用,系统在焊接过程中实时调用设定的参数。在确认焊缝形成一致的同时,也确认焊缝形成的美观。这一个细节功能,降低了操作者的学习难度,确认可以在短时间内学会焊接机器人的操作。

在特种材料焊接的焊接过程中,对熔化金属进行机械保护,使之与空气隔开。保护方式有三种:气体保护、熔渣保护和气-渣联合保护。

动态分类

DYNAMIC CATEGORY热门产品

PRODUCT